Folia miedziana, ta pozornie prosta ultracienka warstwa miedzi, ma bardzo delikatny i złożony proces produkcyjny. Proces ten obejmuje głównie ekstrakcję i rafinację miedzi, produkcję folii miedzianej i etapy przetwarzania końcowego.

Pierwszym krokiem jest wydobycie i rafinacja miedzi. Według danych United States Geological Survey (USGS) globalna produkcja rudy miedzi osiągnęła 20 milionów ton w 2021 r. (USGS, 2021). Po wydobyciu rudy miedzi, poprzez etapy takie jak kruszenie, mielenie i flotacja, można uzyskać koncentrat miedzi o zawartości miedzi około 30%. Te koncentraty miedzi przechodzą następnie proces rafinacji, w tym wytapianie, rafinację konwertorową i elektrolizę, ostatecznie uzyskując miedź elektrolityczną o czystości sięgającej 99,99%.

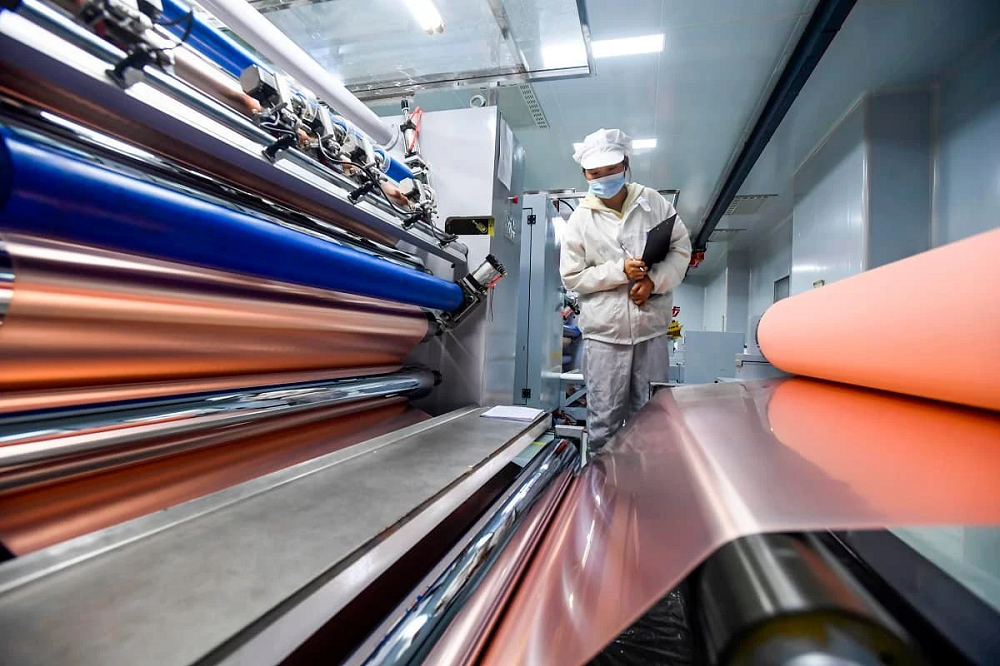

Następnie rozpoczyna się proces produkcji folii miedzianej, który w zależności od metody produkcji można podzielić na dwa typy: folia miedziana elektrolityczna i folia miedziana rolowana.

Folia miedzi elektrolitycznej jest wytwarzana w procesie elektrolitycznym. W ogniwie elektrolitycznym anoda miedziana stopniowo rozpuszcza się pod wpływem elektrolitu, a jony miedzi, napędzane prądem, przemieszczają się w kierunku katody i tworzą osady miedzi na powierzchni katody. Grubość folii miedzi elektrolitycznej zwykle waha się od 5 do 200 mikrometrów, co można precyzyjnie kontrolować zgodnie z potrzebami technologii płytek drukowanych (PCB) (Yu, 1988).

Z drugiej strony, folia miedziana walcowana jest wytwarzana mechanicznie. Zaczynając od blachy miedzianej o grubości kilku milimetrów, jest ona stopniowo pocieniana przez walcowanie, ostatecznie wytwarzając folię miedzianą o grubości rzędu mikrometrów (Coombs Jr., 2007). Ten rodzaj folii miedzianej ma gładszą powierzchnię niż folia miedziana elektrolityczna, ale jej proces produkcyjny zużywa więcej energii.

Po wyprodukowaniu folii miedzianej zazwyczaj musi ona przejść obróbkę końcową, w tym wyżarzanie, obróbkę powierzchni itp., aby poprawić jej parametry. Na przykład wyżarzanie może zwiększyć ciągliwość i wytrzymałość folii miedzianej, podczas gdy obróbka powierzchni (taka jak utlenianie lub powlekanie) może zwiększyć odporność na korozję i przyczepność folii miedzianej.

Podsumowując, chociaż proces produkcji i wytwarzania folii miedzianej jest złożony, produkt wyjściowy ma głęboki wpływ na nasze współczesne życie. Jest to przejaw postępu technologicznego, przekształcającego zasoby naturalne w produkty high-tech poprzez precyzyjne techniki produkcyjne.

Jednak proces produkcji folii miedzianej wiąże się również z pewnymi wyzwaniami, w tym zużyciem energii, wpływem na środowisko itp. Według raportu produkcja 1 tony miedzi wymaga około 220 GJ energii i generuje 2,2 tony emisji dwutlenku węgla (Northey i in., 2014). Dlatego musimy znaleźć bardziej wydajne i przyjazne dla środowiska sposoby produkcji folii miedzianej.

Jednym z możliwych rozwiązań jest wykorzystanie miedzi pochodzącej z recyklingu do produkcji folii miedzianej. Podaje się, że zużycie energii na produkcję miedzi pochodzącej z recyklingu wynosi zaledwie 20% zużycia energii na produkcję miedzi pierwotnej i zmniejsza eksploatację zasobów rudy miedzi (UNEP, 2011). Ponadto, wraz z postępem technologii, możemy opracować bardziej wydajne i energooszczędne techniki produkcji folii miedzianej, jeszcze bardziej zmniejszając ich wpływ na środowisko.

Podsumowując, proces produkcji i wytwarzania folii miedzianej to dziedzina technologiczna pełna wyzwań i możliwości. Chociaż poczyniliśmy znaczne postępy, wciąż jest wiele do zrobienia, aby zapewnić, że folia miedziana może zaspokoić nasze codzienne potrzeby, chroniąc jednocześnie nasze środowisko.

Czas publikacji: 08-07-2023